Lesedauer: 5 Minuten

Die Anforderungen an Hygiene und Produktsicherheit in der Lebensmittelproduktion nehmen kontinuierlich zu – insbesondere bei Produkten wie Milch- und Fleischwaren, Feinkost und Babynahrung. Auch die Herstellung von Lebensmitteln ohne Konservierungsstoffe erfordert von der Lebensmitteltechnologie Maßnahmen zur zuverlässigen Kontrolle mikrobiologischer Belastungen. Ein hohes Maß an Hygiene ist dabei essenziell für die Lebensmittelsicherheit. Dies wird durch konsequente Basishygiene sowie durch differenzierte Reinigungs- und Hygienekonzepte gewährleistet, mit dem Ziel, die Übertragung von Bakterien, Schimmelpilzen oder Viren während der Produktion auf ein Minimum zu reduzieren. Da sich Mikroorganismen – darunter auch potenziell pathogene Keime – besonders gut auf Lebensmitteln vermehren können, besteht andernfalls ein erhöhtes Risiko für lebensmittelbedingte Erkrankungen wie Magen-Darm-Infekte.

Was ist Reinraumtechnik?

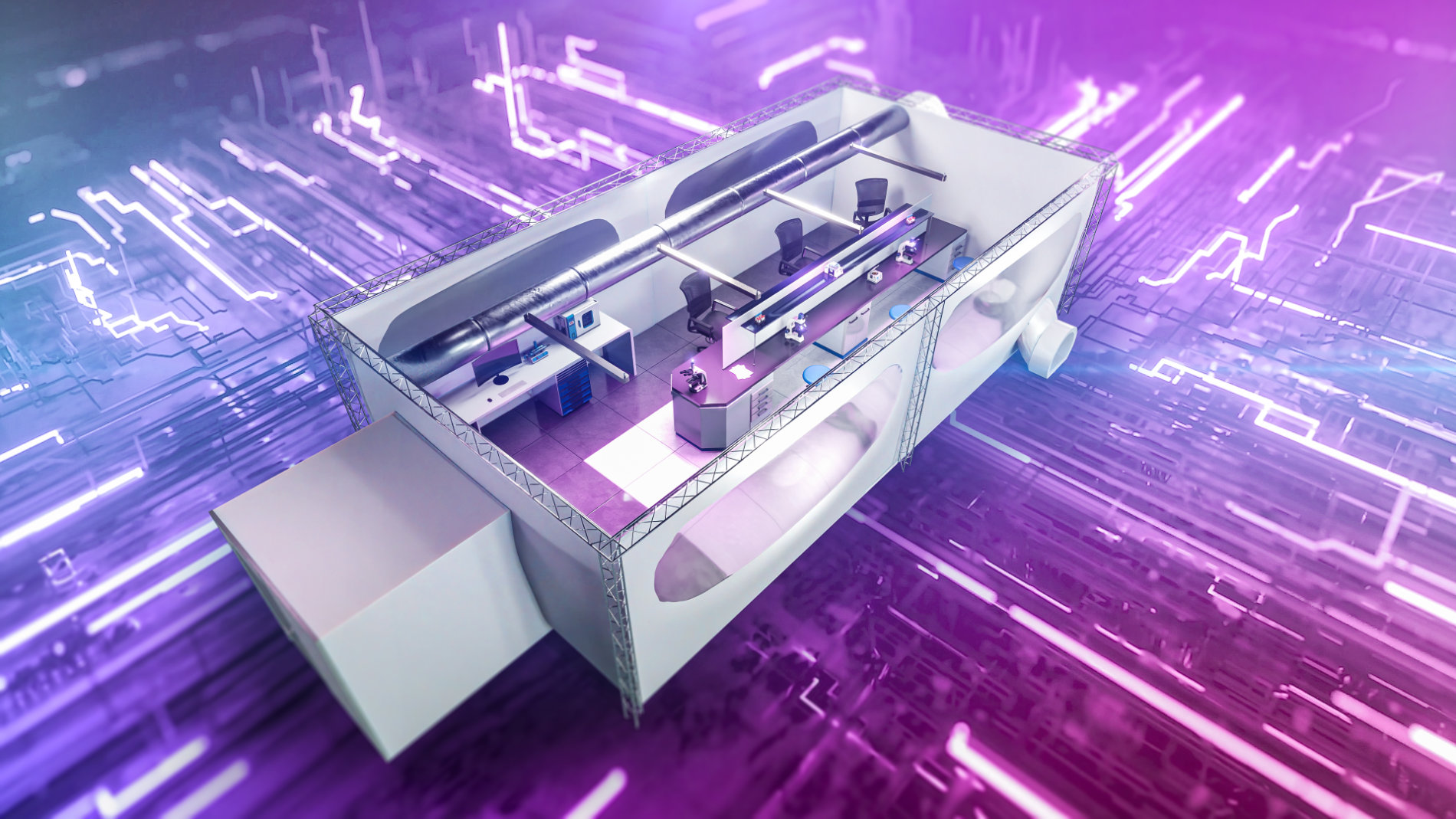

Reinraumtechnik umfasst alle baulichen und technischen Maßnahmen, die erforderlich sind, um definierte, kontrollierte Umgebungsbedingungen zu schaffen – insbesondere hinsichtlich Partikel- und Keimfreiheit. Ziel ist es, die Kontamination von Produkten durch Mikroorganismen, Partikel oder Fremdstoffe zu vermeiden.

Um das Eindringen unerwünschter Keime in die Produktionsprozesse zu verhindern, setzen Lebensmittelhersteller zunehmend auf Reinraumtechnik. Ein Reinraum ist definiert als abgeschlossener Bereich, in dem durch Filteranlagen nahezu keim- und staubfreie Luft generiert wird. Die kontrollierte Zufuhr dieser Luft mit speziellen Strömungskonzepten minimiert partikuläre Verunreinigungen an Produkten und führt belastete Luft gezielt ab. Entscheidend ist die Senkung der Partikelkonzentration in der Umgebungsluft auf ein unkritisches Niveau.

Die Klassifizierung des Reinraums erfolgt anhand der Anzahl der luftgetragenen Partikel pro Kubikmeter gemäß der DIN EN ISO 14644-1, einer international anerkannte Norm, die die Klassifizierung von Reinräumen anhand der Partikelkonzentration festlegt. Sie definiert verschiedene Reinraumklassen, die anhand der maximal zulässigen Partikelgröße und der Partikelkonzentration pro Kubikmeter Luft bestimmt werden. Die Reinraumklassen reichen von ISO Klasse 1 (niedrigste Partikelkonzentration) bis ISO Klasse 9 (höchste Partikelkonzentration). In der Lebensmittelproduktion kommen üblicherweise Reinräume der Klassen 5 bis 7, teils auch Klasse 8, zum Einsatz. So müssen etwa Backwaren nicht unter den gleichen aseptischen Bedingungen gefertigt werden wie Getränke. Werden Fertiggerichte, Salate oder Teigspezialitäten unter kontrollierten Reinraumbedingungen produziert und verpackt, lässt sich ihre Haltbarkeit um bis zu 50 Prozent steigern. Auch sensorische Eigenschaften wie Farbe, Textur und Geschmack profitieren nachweislich von diesen Maßnahmen.

Im Bereich der Produktionsanlagen hat es sich als vorteilhaft erwiesen, Reinraume möglichst klein zu halten, um das Kontaminationsrisiko und den technischen Aufwand zu reduzieren und Kosten zu sparen. Idealerweise herrschen die Reinraumbedingungen daher nur unmittelbar am Ort der Verarbeitung. Zudem wird häufig ein “Raum-in-Raum-Konzept” verwendet, bei dem der ISO-Klasse 5-Reinraum von einem größeren ISO-Klasse 6-Reinraum umgeben ist, in dem weniger kritische Bedingungen herrschen als in dem Mini-Environment.

Bedeutung der Gebäude- und Lüftungstechnik

Unabhängig von der Reinheitsklasse des verwendeten Reinraums ist die Gebäude- und Lüftungstechnik das Rückgrat jedes Reinraumkonzepts. Sie sorgt für kontrollierte Temperatur-, Feuchte- und Luftverhältnisse und ermöglicht die gezielte Steuerung von Luftströmen, Druckverhältnissen und Luftwechselraten.

Gebäudehülle und Raumlayout

Die bauliche Gestaltung des Gebäudes hat erheblichen Einfluss auf die Reinraumtauglichkeit. In der Lebensmittelproduktion werden die Produktionsbereiche in verschiedene Hygienestufen unterteilt, um jeweils den passenden Schutz vor Kontamination zu gewährleisten. Dabei ist die Auswahl geeigneter Materialien entscheidend: Wand-, Decken- und Bodenoberflächen müssen besonders glatt, nahezu fugenlos sowie chemisch beständig und leicht zu reinigen sein, damit sich keine Verunreinigungen ablagern können. Zudem sorgen spezielle Zugänge und Schleusensysteme für Personal, Material und Luft dafür, dass ein unerwünschter Austausch zwischen den unterschiedlichen Hygienezonen verhindert wird und das hohe Hygieneniveau zuverlässig aufrechterhalten bleibt.

Lüftungstechnik

Die Lüftungstechnik spielt eine zentrale Rolle bei der Einhaltung der hygienischen Standards in der Lebensmittelproduktion. Durch den Einsatz von hochwirksamen HEPA- oder ULPA-Filtern werden Partikel und Mikroorganismen zuverlässig aus der Luft entfernt. Die Luftführung erfolgt entweder über eine turbulenzarme Verdrängungsströmung oder mittels turbulenter Mischströmung, um kontaminierte Luft effizient abzuleiten. Dabei sorgen sogenannte Druckkaskaden dafür, dass die Bereiche mit hohen Hygieneanforderungen durch erhöhte Druckverhältnisse vor dem Eintrag von Keimen aus benachbarten Räumen geschützt werden. Abhängig von der jeweiligen Reinraumklasse sind unterschiedlich hohe Luftwechselraten notwendig – in der Lebensmittelindustrie bewegen sich diese meist zwischen zwanzig und sechzig Wechseln pro Stunde. Auch die Klimatisierung ist von großer Bedeutung, denn konstante Temperatur und relative Luftfeuchtigkeit hemmen das Wachstum von Mikroorganismen.

Moderne Lüftungssysteme sind nicht nur leistungsfähig, sondern auch auf Energieeffizienz ausgelegt. Variable Volumenströme, Wärmerückgewinnung und eine bedarfsgerechte Steuerung ermöglichen es, die Betriebskosten zu senken, ohne dass die hohen hygienischen Anforderungen darunter leiden. Die Anwendung solcher Technik in der Lebensmittelproduktion führt zu einer deutlichen Reduzierung der mikrobiellen Belastung, erhöht die Produktsicherheit und trägt zu einer längeren Haltbarkeit der Lebensmittel bei. Zudem lassen sich Rückrufrisiken minimieren und die Einhaltung gesetzlicher sowie kundenspezifischer Hygieneanforderungen, wie sie etwa von IFS, BRC oder HACCP gefordert werden, zuverlässig gewährleisten.

Intelligente Lüftungssteuerung senkt Energiekosten im Gebäude

Ein wesentlicher Hebel zur Senkung der Produktionskosten in Reinräumen liegt in der intelligenten Steuerung der Lüftungstechnik. Der Betrieb solcher Anlagen ist grundsätzlich sehr energieintensiv, da insbesondere die Lüftung einen erheblichen Anteil an den laufenden Kosten verursacht. Moderne Systeme setzen daher auf präzise und bedarfsgerechte Steuerung, um Einsparpotenziale optimal zu nutzen und dennoch die hohen Hygiene- und Qualitätsanforderungen zu gewährleisten.

Eine flexible Regulierung der Luftmenge, wie sie bei Variablen Volumenstromsystemen oder Raumvolumenregelungen zum Einsatz kommt, ermöglicht es beispielsweise, die Luftzufuhr an den tatsächlichen Bedarf und das Kontaminationsrisiko anzupassen. Verglichen mit konventionellen Systemen, bei denen konstante Luftvolumenströme vorherrschen, wird so außerhalb der Produktionszeiten oder bei geringerem Personaleintrag automatisch weniger Luft umgewälzt. Dies führt dazu, dass der Betrieb im Nacht- oder Wochenendmodus auf Energiesparen ausgelegt werden kann, was Einsparungen von bis zu 30 bis 50 Prozent der Lüftungsenergie ermöglicht.

Die gezielte Steuerung von Reinheitszonen innerhalb eines Reinraums spielt ebenfalls eine wichtige Rolle. Hierbei werden die verschiedenen Bereiche durch Druckkaskaden voneinander getrennt, was eine präzise Lenkung von Zu- und Abluftströmen erfordert. Automatisierte Systeme messen und regeln die Differenzdrücke in Echtzeit, reagieren bei geöffneten Türen mit einer kurzfristigen Erhöhung der Luftzufuhr und reduzieren sie anschließend wieder selbstständig. So werden nur die tatsächlich genutzten Bereiche bedarfsgerecht belüftet, was zusätzlich Energie spart.

Die Integration zahlreicher Sensoren, etwa zur Überwachung von Partikeln, Temperatur, Luftfeuchtigkeit oder CO₂, gestattet es den modernen Anlagen, die Luftqualität kontinuierlich zu erfassen. In Verbindung mit einem Gebäudeleitsystem oder einem Building Management System passt die Lüftung ihre Leistung automatisch an die jeweilige Belastungssituation an. Abweichungen wie eine drohende Filterverstopfung werden frühzeitig erkannt, was nicht nur den Energieverbrauch niedrig hält, sondern auch den Wartungsaufwand und die Lebensdauer der Komponenten positiv beeinflusst.

Ein weiterer wichtiger Aspekt ist die Nutzung von Wärmerückgewinnung und der Einsatz energieeffizienter Komponenten. Platten- oder Rotationswärmetauscher entziehen der Abluft Energie, um die Zuluft vorzuwärmen, während besonders effiziente EC-Ventilatoren und optimierte Filterwechselintervalle dafür sorgen, dass der Energiebedarf insgesamt gesenkt wird. Insgesamt können auf diese Weise bis zu 70 Prozent der Wärmeenergie bei der Zuluft eingespart werden.

In der Summe zeigt sich, dass eine moderne, bedarfsgerecht gesteuerte Lüftungstechnik einen entscheidenden Beitrag zur Energieeffizienz und Wirtschaftlichkeit von Reinräumen in der Lebensmittelproduktion leistet, ohne Kompromisse bei Hygiene und Produktsicherheit eingehen zu müssen.

Fazit

Die Integration von Reinraumtechnik in der Lebensmittelproduktion erfordert eine enge Abstimmung von Bauplanung, Lüftungstechnik und Produktionsprozessen. Eine durchdachte Gebäude- und Lüftungstechnik schafft die Basis für sichere, qualitativ hochwertige Produkte und trägt maßgeblich zur Einhaltung gesetzlicher und normativer Anforderungen bei. Durch die Kombination aus intelligenter Steuerung, Sensorik, Automatisierung und moderner Lüftungstechnik lassen sich in Reinräumen der Lebensmittelproduktion erhebliche Betriebskosten einsparen. Entscheidend ist ein ganzheitlicher Ansatz, bei dem Technik, Nutzung und Hygieneanforderungen optimal aufeinander abgestimmt sind – ohne Kompromisse bei der Produktsicherheit.